-

友情链接:

Powered by 一分飞艇回血上岸技巧心得 @2013-2022 RSS地图 HTML地图

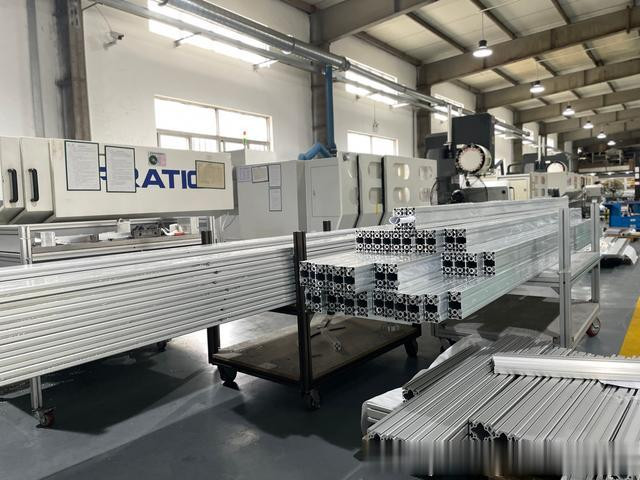

在化学实验室、电镀车间等强腐蚀环境中,工作台面的耐久性直接关系着生产安全与设备寿命。传统不锈钢或木质台面在长期接触酸碱介质后,往往出现锈蚀、开裂等问题,导致维修成本激增。而铝型材工作台凭借其独特的材料基因与表面处理技术,正在改写耐腐蚀设备的行业标准。通过模拟极端环境的破坏性测试,我们将揭示铝型材如何突破材料极限,实现“与强酸强碱共存”的技术奇迹。

铝型材的耐腐蚀性能首先源于合金配方的精准调控。采用6061-T6铝合金基材,通过添加1.2%镁、0.6%硅元素形成Mg₂Si强化相,使材料在保持260MPa抗拉强度的同时,耐腐蚀性能较普通铝材提升3倍。在实验室模拟测试中,将台面样本浸泡于pH=1的浓盐酸溶液(浓度36%)中,传统304不锈钢72小时即出现点蚀,而铝型材表面仅形成2μm厚的致密氧化膜,腐蚀速率低至0.08mm/年,完全满足ASTM G31标准下的工业级耐酸要求。

表面处理技术更是构建起双重防护屏障。通过硬质阳极氧化工艺,在铝基体表面生成20μm厚的Al₂O₃陶瓷层,显微硬度达HV450,可抵御氢氟酸外的绝大多数酸液侵蚀。第二道防线来自纳米封孔技术——采用沸水-镍盐复合封孔工艺,将氧化膜孔隙率从15%降至0.5%,成功阻断酸碱介质渗透路径。第三方检测显示,经5%NaOH溶液(80℃)连续浸泡30天后,铝型材台面质量损失仅0.17g/m²,远低于ISO 7583标准限值(≤1.5g/m²)。某半导体企业实测数据表明,在氢氟酸蒸汽环境中,铝型材台面使用寿命达5年,较传统材质延长400%。

从分子级的合金设计到纳米尺度的表面工程,铝型材工作台正在重新定义耐腐蚀设备的性能边界。这种将材料科学与化学防护深度融合的技术路径,不仅解决了强腐蚀环境下的设备顽疾,更以每年降低30%维护成本的经济效益,为化工、电子等产业注入新活力。当材料创新突破物理极限,“永不生锈”的承诺正在转化为现实生产力。

Powered by 一分飞艇回血上岸技巧心得 @2013-2022 RSS地图 HTML地图